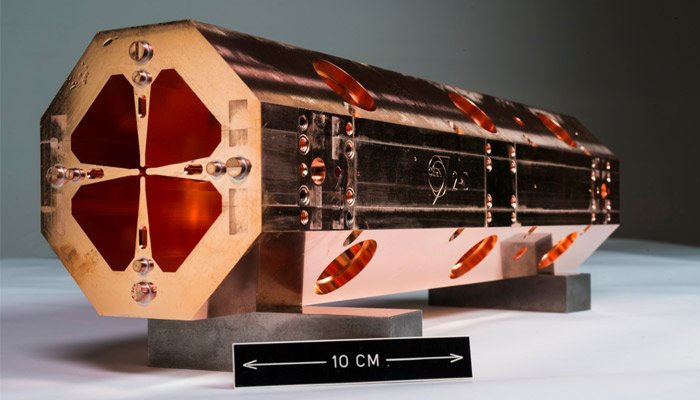

CERN یا سازمان اروپایی تحقیقات هسته ای، در حال حاضر بزرگترین شتاب دهنده ذرات جهان را در خود جای داده است که Large Hadron Collider (LHC) نامیده می شود و هدف آن انتقال انرژی به ذرات از طریق میدان های الکتریکی یا مغناطیسی است. امروز، توجه شما را به LHC جلب می کنیم، زیرا که برای اولین بار شامل یک چهار قطبی فرکانس رادیویی مسی پرینت سه بعدی شده است. به طور خاص، این یک شتاب دهنده خطی چهار قطبی فرکانس رادیویی (RFQ) است که یکی از دشوارترین قطعات برای طراحی و مونتاژ است. به این دلایل، Fraunhofer IWS با همکاری CERN، دانشگاه فنی ریگا و دانشگاه پلی تکنیک میلان، AM یا به طور خاص فرآیند laser powder bed fusion را برای تولید آن انتخاب کردند.

همه بخشی از پروژه I.FAST (پرورش نوآوری در علم و فناوری شتاب دهنده) Horizon 2020، که توسط اتحادیه اروپا تامین می شود و هدف آن توسعه طرح های جدید شتاب دهنده ذرات است. با 49 شریک، امیدوار است که به نوآوری در موضوعی که می تواند بسیار چالش برانگیز باشد، سرعت بخشد. در این زمینه است که از تولید افزودنی های فلزی استفاده شده است، که یک نمونه ملموس جدید از پتانسیل این فناوری است.

طبق گفته شرکای پروژه، RFQ به طور سنتی از متریال و آلیاژهای رسانای قوی از طریق آسیاب چند محوره قطعات مقیاس بزرگ پیش ساخته، تولید میشود. از نظر بتن، RFQ 4 ماژول را که توسط لحیم کاری کوره مونتاژ می شوند، ادغام می کند. با این حال، دومی به طور کلی تنش های پسماند را آزاد می کند که می تواند منجر به اعوجاج هندسی شود. چندین عملیات حرارتی در طول ماشینکاری برای حفظ سطح کیفیت و اطمینان از عملکرد مناسب قطعه ضروری است. همانطور که می توانید تصور کنید، تمام این مراحل زمان بر و پرهزینه هستند و لزوما هم کارآمد نیستند. برای غلبه بر این موضوع، شرکای پروژه به تکنولوژی AM روی آوردند، به ویژه به دلیل قابلیت آن در تولید قطعات در یک بلوک، بنابراین از مراحل مونتاژ و محدودیتهای آن اجتناب کردند.

آن ها در توضیح گفتند: “در نهایت، بخش های کامل شامل هر چهار «پره» سیستم RFQ را میتوان به صورت یکپارچه ساخت، بنابراین دیگر نیازی به مرحله ی لحیم کاری نیست و امکان ساخت بهینه عناصر پیچیده به عنوان کانالهای خنککننده داخلی و خروجی ها را فراهم کرد. پیشرفت در تجهیزات AM، توانایی طراحی و روش ساخت، راه های کاملا جدیدی را برای بهینه سازی طراحی RFQ و تولید در مقیاس کامل، حتی با استفاده از مس خالص، که به عنوان متریالی چالش برانگیز برای فرآیندهای AM بر پایه ی لیزر شناخته می شود، باز می کند.” این به این دلیل است که مس فلزی است که نور لیزر را منعکس می کند، بنابراین مقداری از انرژی مورد نیاز برای ساخت قطعه را نیز منعکس می کند.

بیشتر بخوانید: سفارش پرینت سه بعدی پلاستیکی

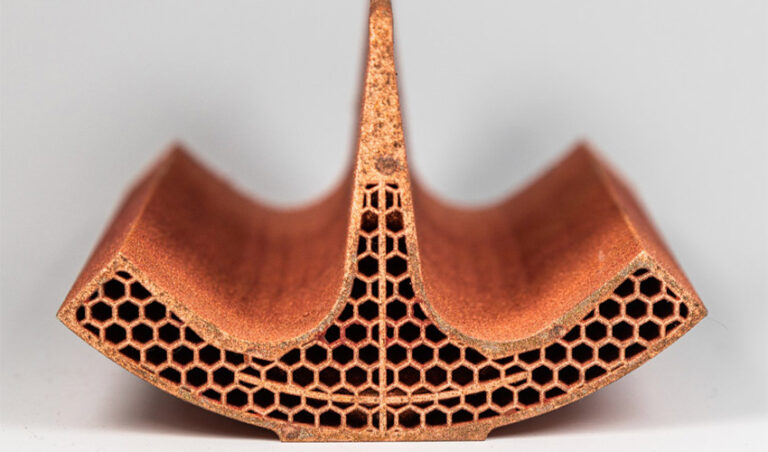

یک پروتوتایپ چهار قطبی فرکانس رادیویی بهینه شده

شرکا، فرایند laser powder bed fusion را انتخاب کردند، به طور ویژه برای دستگاه TruPrint1000، با هدف برآورده کردن تمام محدودیتهای تولید، بهویژه از نظر دقت هندسی، زبری سطح و هدایت الکتریکی. آنها یک چهارم چهار قطبی فرکانس رادیویی را که در حال حاضر توسط CERN استفاده می شود، بازتولید کردند. پروتوتایپ پرینت سه بعدی 95 میلی متر طول دارد و دارای نوک پره، سطوح داخلی، کانال های خنک کننده بهبود یافته و ساختار داخلی با طراحی مجدد است. یک الگوی لانه زنبوری در مرحله طراحی انتخاب شد که حجم مواد مورد نیاز را تا 37 درصد و وزن کل را تا 21 درصد کاهش می داد. پروسه ی پرینت پروتوتایپ که دارای ضخامت لایه 30 میکرون و ارتفاع 98.01 میلی متر است نیز، 16.5 ساعت به طول انجامید.

تیمها نتیجه گرفتند: “فناوری AM بهویژه برای پیچیدگی مکانیکی مورد نیاز RFQ مناسب است و آزادی طراحی و بهینهسازی قابلتوجهی را برای برآورده کردن الزامات سختگیرانهی ساخت ارائه میدهد که با فناوریهای معمولی قابل دستیابی نیستند. این همچنین راهی را برای پیشرفتهای عمده RFQ و در نهایت تولید در اندازه کامل، حتی با استفاده از مس خالص، که از نظر فنآوری مواد مورد نیاز است، باز میکند. بنابراین چاپ سه بعدی می تواند تأثیر قابل توجهی در ساخت شتاب دهنده های ذرات آینده داشته باشد!”

برای کسب اطلاعات بیشتر در رابطه با کار تیم می توانید به این مطلب مراجعه کنید.