تکنولوژی FFF که به نام FDM (Fused Deposition Modeling) نیز شناخته می شود. پرینت سه بعدی fdm از فرآیندهای پرینت سه بعدی است که از رشته فیلامنت پیوسته ی یک متریال ترموپلاستیک استفاده می کند. فیلامنت از یک قرقره ی بزرگ به اکسترودر در حال حرکت و حرارت دیده تغذیه می شود و بر روی مدل در حال ساخت دیپوز می شود. هد اکسترودر تحت کنترل کامپیوتر و معمولا در دو بعد حرکت می کند تا یک لایه را چاپ کند و سپس به میزان کمی و به طور عمودی به بالا حرکت می کند تا لایه ی بعدی را پرینت کند. همچنین سرعت هد اکسترودر ممکن است اکستروژن را متوقف کند و از سر بگیرد بدون اینکه بین لایه ها و بخش های مختلف پرینت، رشته رشته شود. عبارت ” Fused Filament Fabrication” توسط اعضای پروژه ی RepRap انتخاب شد با این تصور که “Fused Deposition Modeling” در انحصار قانونی بوده است.

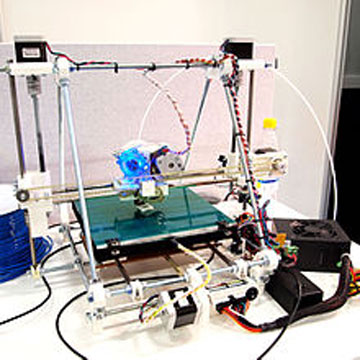

نگاره 1) یک پرینتر ساده با تکنولوژی FFF

در حال حاضر FDM پرطرفدارترین شیوه ی پرینت سه بعدی در بین علاقه مندان این رشته است. سایر روش ها مانند Photopolymerisation و Powder sintering ممکن است نتایج بهتری به دست دهند؛ اما هزینه ی آن ها بسیار بیشتر است.

اکسترودر پرینتر سه بعدی قسمتی از دستگاه است که مسئولیت ذوب کردن متریال خام و تبدیل آن به پروفایلی پیوسته را به عهده دارد. طیف گسترده ای از متریال های فیلامنت اکسترود می شوند؛ از جمله ترموپلاستیک هایی چون PLA، HIPS، TPU و nylon.

تاریخچه پرینت سه بعدی fdm

نگاره 2) پرینتر رومیزی با تکنولوژی FFF ساخت Stratasys

FDM توسط S. Scott Crump، مؤسس Stratasys در سال 1988 توسعه یافت. با اتمام تاریخ انقضای حق امتیاز این تکنولوژی در سال 2009، هر شخصی می می تواند بدون نیاز به پرداخت هزینه ای به Stratasys، از این تکنولوژی استفاده کند. این مسئله سبب افت قیمت این تکنولوژی نیز شده است. با این حال Stratasys همچنان صاحب امتیاز نام تجاری FDM است.

فرآیند پرینت سه بعدی fdm

پرینت سه بعدی که تحت عنوان AM نیز شناخته می شود، پروسه ی تولید یک قطعه به شیوه ی دیپوز متریال به صورت لایه لایه است. انواع متنوعی از تکنولوژِی های AM وجود دارند که این قابلیت را دارند؛ از جمله material extrusion، binder jetting، material jetting و directed energy deposition. این روش ها دارای اکسترودرهای متفاوت و قادر به اکسترود متریال های متفاوتی هستند.

material extrusion

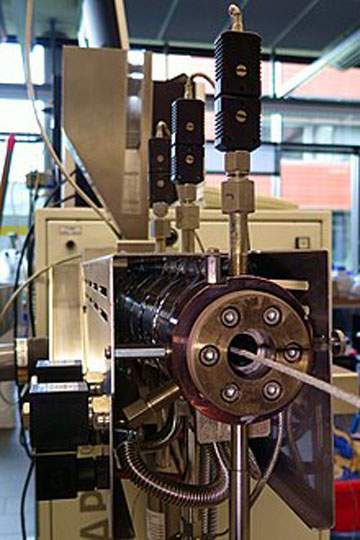

نگاره 3) تولید فیلامنت به وسیله ی اکسترودر

تکنولوژی FFF از material extrusion، که ماده ی اولیه به درون اکسترودر هل داده می شود، جهت پرینت قطعات استفاده می کند. در اغلب پرینترهای سه بعدی FFF، ماده ی اولیه در قالب قرقره های فیلامنت است.

اکسترودرهای این پرینترها دارای دو هد سرد و گرم هستند. هد سرد متریال را از درون قرقره به بیرون می کشد و به درون هد گرم می فرستد. هد گرم دارای یک محفطه ی حرارتی و یک نازل است. این محفطه ی حرارتی همان قسمتی است که ماده ی اولیه را ذوب می کند. سپس این مایع از طریق نازل نازک خارج می شود و به موادی که پیش از این اکسترود شده اند می چسبد. قطر نازل معمولا بین 0.3 تا 1.0 میلی متر است. نازل ها و روش های حرارت دهی متفاوتی وجود دارند که بسته به متریال، مورد استفاده قرار می گیرند.

نازل های متفاوت، به شیوه ی متفاوتی هم تعویض می شوند. یکی از رایج ترین نازل ها، نازل های V6 هستند که به واسطه ی نازل های E3D و MK8 به محبوبیت رسیدند. نازل باید هنگامی که هنوز داغ است تعویض شود، تا از نشت پلاستیک جلوگیری شود.

انواع فرآیندها پرینت سه بعدی fdm

- اکستروژن گرم میله. در این دست از پرینترهای سه بعدی، ماده ی اولیه در قالب میله است و چون میله ها از فیلامنت ضخیم تر هستند، هل دادن آن ها به درون اکسترودر توسط پیستون یا رولرها صورت می گیرد.

- اکستروژن سرد دوغاب. در این دست از پرینترهای سه بعدی، ماده ی اولیه در قالب دوغاب، خمیر یا گل است؛ که همگی آن ها دارای ذرات پودری جامد در مایع هستند که پس از دیپوز شدن خشک می شوند. در این مورد، متریال توسط پیستون به درون نازل فرستاده می شود و نازل گرم نمی شود. متریال های خمیر مانند چون سرامیک و شکلات را می توان با استفاده از روش FFF و اکسترودرهای مخصوص اکسترود کرد.

- اکستروژن گرم پِلِت ها (Pellet). در این دست از پرینترهای سه بعدی، ماده ی اولیه در قالب پلت است. گرانول های کوچکی از متریال ترموپلاستیک یا مخلوطی از ترموپلاستیک ها و فیلرهای پودری. متریال توسط پیستون یا پیچ های چرخان به درون نازل فرستاده می شوند. در این مورد کل لوله ی اکستروژن و نازل گرم می شوند.

روش پرینت سه بعدی fdm

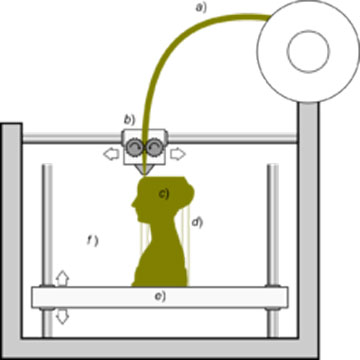

نگاره 4) در تکنولوژی FFF، یک فیلامنت a) از متریال پلاستیک به یک هد حرارت دیده ی در حال حرکت تغذیه می شود و b) ذوب می شود و لایه پس از لایه دیپوز می شود. c) یک پلتفرم متحرک d) پس از هر لایه به سمت پایین حرکت می کند. در این تکنولوژی پرینت سه بعدی، e) سازه ی ساپورت عمودی نیاز است تا قسمت های تاق مانند را نگه داری کند.

تکنولوژی FFF با برش و جهت دهی به مدل در قالب فایل STL و در صورت لزوم، طراحی سازه های ساپورت، توسط نرم افزار آغاز می شود. نازل می تواند هم به صورت افقی و هم به صورت عمودی حرکت داده شود. با حرکت نازل در بالای بستر پرینت و بر اساس هندسه ی تعریف شده، نوار باریکی از پلاستیک اسکترود می شود و به محض دیپوز شدن جامد می شود. استپر موتورها (stepper motor) و servo motors وظیفه ی حرکت دادن هد اکسترودر را به عهده دارند. مکانیزم مورد استفاده اغلب به صورت خطی X-Y-Z است. اگرچه مکانیزم های دیگری مانند Deltabot نیز اتخاذ شده اند. پس از اتمام پرینت یک لایه، پلتفرم در جهت محور z به پایین حرکت می کند تا لایه ی بعدی پرینت شود. این روند تا زمان اتمام ساخت قطعه ادامه پیدا می کند.

جهت اطمینان حاصل کردن از پیوستگی لایه، کنترل حرارت محیط از اهمیت بالایی برخوردار است. از این رو، دستگاه درون یک محفظه و در دمایی کمتر از نقطه ی دوب متریال قرار می گیرد. گرچه FFF به عنوان یک تکنولوژی پرینت، بسیار انعطاف پذیر است و با پشتیبانی لایه های زیرین، قادر به کنترل برآمدگی های کوچک هست؛ با این حال FFF به طور کلی محدودیت هایی در شیب این برآمدگی ها دارد و نمی تواند استلاکتیت های بدون ساپورت تولید کند.

متریال های Myriad متنوعی در دستس هستند از جمله: ABS، PLA، PC، PA، لیگنین، لاستیک و بسیاری دیگر که ویژگی های مختلفی از منظر حرارت و استحکام دارند. به علاوه رنگ یک متریال ترموپلاستیک هم می تواند بر استحکام قطعه ی پرینت شده اثر بگذارد.

در حین پروسه ی FFF، پلیمر داغ مذاب در معرض هوا قرار می گیرد. از این رو انجام این پروسه در محیطی با گاز نیتروژن یا آرگون می تواند به طرز پشم گیری چسبندگی بین لایه ها را ازایش دهد و در نتیجه خواص فیزیکی قطعه را نیز بهبود ببخشد. استفاده از این نوع گازهای بی اثر معمولا برای جلوگیری از اکسیداسیون در حین پروسه ی SLS رایج است.

فیزیک فرآیند پرینت سه بعدی fdm

فیلامنت ترموپلاستیک به وسیله ی فشار مکانیکی به درون محفظه ی ذوب فرستاده می شود و پس از دوب شدن اکسترود می شود. هندسه ی حرکت اکسترودر، روش حرارت دهی و رفتار جریان ذوب یک مایع سیال غیر نیوتونی از موارد قابل توجه این قسمت هستند. غلتک ها یا همان رولرها تنها محرک در سیستم تحویل متریال هستند. از همین رو فیلامنت تحت فشار کششی رولر و فشار از سمت پایین پیستون ها است. همین فشار محرک فرآیند اکسترود است.

نیروی لازم برای اکسترود ماده ی مذاب باید برای غلبه بر افت فشار در سطح سیستم کافی باشد که کاملا به خصوصیات ماده و هندسه ی جریان نازل بستگی دارد. ماده ی مذاب در حین جریان تغییر شکل می دهد. این دفرماسیون و نازک شدن در اغلب متریال های مورد استفاده در این روش پرینت سه بعدی دیده می شود. این مسئله با استفاده از قانون نیرو برای مایعات نیوتونی مدل سازی شده است.

هزینه ی پرینت سه بعدی fdm

از سال 2010 هزینه پینت سه بعدی به طرز چشم گیری کاهش پیدا کرده است. دستگاه هایی که نزدیک به 20000 دلار قیمت داشتند؛ اکنون به زیر 1000 دلار کاهش پیدا کرده اند. پروژه ی منبع باز Fab@Home پرینترهایی را برای مصارف عمومی با ه چیزی که قابلیت اکسترود شدن داشته باشد، توسعه داده است؛ از شکلات گرفته تا درزگیرهای سیلیکونی و واکنش دهنده های شیمیایی. پرینترهای مابعد طرح های پروژه، از سال 2012 در قالب کیت یا به صورت از پیش مونتاژ شده با قیمت 2000 دلار در دسترس هستند.

پرینترهای LulzBot 3D از شرکت Aleph Objects نمونه ی دیگری از کاربرد منبع باز تکنولوژی FFF است. این پرینتر در حال حاضر تنها مورد موجود در بازار است که از بنیاد Free Software گواهی “Respects your freedom.” یا “به آزادی شما احترام می گذارد.” دریافت کرده است.

متریال پرینت سه بعدی fdm

پلاستیک متداول ترین متریال پرینت سه بعدی از طریق FFF و سایر انواع EAM است. پلیمرهای متنوعی ممکن است مورد استفاده قرار بگیرند از جمله: ABS، PLA، PC، HDPE، PETG، PPSU و HIPS. به طور کلی، پلیمر نوعی فیلامنت ساخته شده از رزین بکر است. به علاوه، فلوروپلیمرها مانند لوله های PTFE به دلیل مقاومت حرارتی بالا در این پروسه مورد استفاده قرار می گیرند. این قابلیت به ویژه در انتقال فیلامنت بسیار مفید است.

چندین کلاس متریال را می توان اکسترود و پرینت سه بعدی کرد:

- پلیمرهای ترموپلاستیک که معمول ترین کاربرد FDM است.

- متریال کامپوزیتی با ماتریکس پلیمری و فیبرهای سخت کوتاه با بلند.

- دوغاب های سرامیکی و خاک رس که اغلب در ترکیب با روش روبوکستینگ استفاده می شوند.

- مخلوط های سبز پودرهای فلزی یا سرامیکی و چسب های پلیمری که در EAM فلز و سرامیک مورد استفاده قرار می گیرند.

- خمیرهای غذایی.

- خمیرهای بیولوژیکی مورد استفاده در بایوپرینتینگ.

پرینت و کینماتیک

اغلب پرینترهای FFF طرح مشابهی دارند. یک بستر تخت به عنوان نقطه ی شروع پرینت. دروازه ای که از بالا هد را به حرکت در می آورد. این دروازه ها برای حرکت بیشتر در جهت X و Y و حرکت بسیار محدود عمودی در محور z طراحی شده اند. برخی دستگاه ها نیز دارای محور متحرک X هستند و اما بستر را در جهت Y به حرکت در می آورند.

نگاره ) پرینتر مشابه RepRap

بسیاری از پرینترها به ویژه آن هایی که با الهام از پروژه ی RepRap ساخته شده اند؛ از قطعات پرینت سه بعدی در ساختار خود نیز استفاده می کنند. این ها به طور معمول، بلوک های اتصال با اناع سوراخ های زاویه دار هستند که توسط میله رشته شده ی فولادی ارزان قیمت به هم متصل می شوند. از این طریق دستگاه ها اقتصادی تر خواهند شد و نصب و مونتاژ آن ها نیز راحت تر. سختی کم این میله ها ممکن است سبب لرزش و افت کیفیت پرینت شود.

اکنون بسیاری از دستگاه ها از قاب های نیمه محصور جعبه مانند از تخته سه لایه یا ورق فولاد یا پلاستیک فشرده استفاده می کنند. این ها سخت و ارزان هستند و همچنین می توانند به عنوان پایه های محفظه ای بسته عمل کنند که امکان کنترل حرارت محیط را فراهم می کند.

برخی دستگاه ها هم از مختصات قطبی استفاده می کنند؛ معمولا دستگاه هایی که به جهت پرینت قطعات با تقارن مدور بهینه شده اند. این دستگاه ها دارای یک دروازه با حرکت شعاعی و بستر چرخان هستند. گرچه این طرح دارای مزیت های مکانیکی جهت پرینت سیلندرهای توخالی است اما هندسه ی متفاوتشان و رویکرد متفاوت و غیر معمولشان مانع محبوبیتشان شده است.

اکسترودر نصب شده در بالای دستگاه پرینتر سه بعدی fdm

این روش نصب اکسترودر یکی از روش های استاندارد غیر رسمی است. اینگونه استانداردها امکان آزمایش طراحی های جدید اکسترودر بر روی فریم های پرینت از پیش موجود را فراهم می کند. این استانداردهای غیر رسمی شامل موارد زیر است:

محور X عمودی

نصب اکسترودر Quick-fit

نصب OpenX

پرینترهای Delta Robot

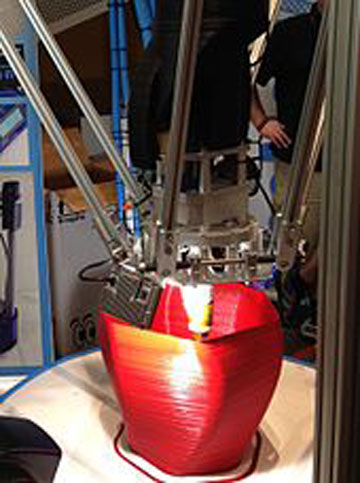

نگاره ) پرینتر Delta Robot

رویکرد متفاوت دیگری با پرینترهای پترن ‘Rostock’ اتخاد می شود که بر اساس مکانیزم روبات دلتا است. این پرینترها ابعاد پرینت بزرگ و دلتا روبات سه بازویی بر روی خود دارند. این دست از روبات ها به سرعت عملشان در ابعاد بزرگ شهرت دارند. گرچه ثبات و عدم ارتعاش هنگام حرکت هد های سنگین پرینت یکی از چالش های تکنیکی این دستگاه ها است. این طرح اغلب به جهت دستیابی به حجم پرینت بیشتر بدون نیاز به درواز های بزرگ و سنگین مورد استفاده قرار می گیرد.

با حرکت هد، فاصله ی فیلامنت تا منبع نیز تغییر می کند که سبب کشش فیلامنت می شود که این هم یکی دیگر از چالش های تکنیکی است که باید برای عدم تأثیرگذاری آن بر کیفیت پرینت، یرطرف شود.

منبع: wikipedia.org