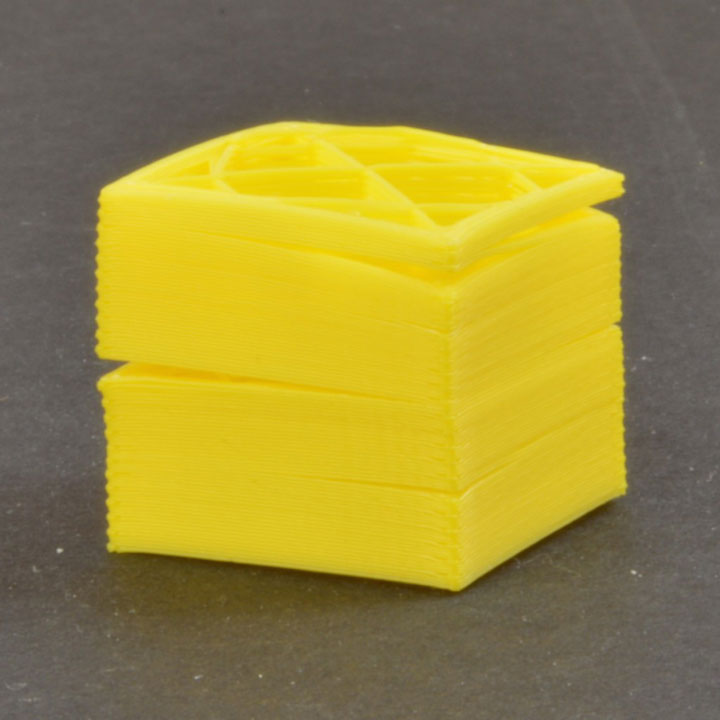

پرینت سه بعدی به صورت لایه لایه قطعات را می سازد. هر لایه ی پی در پی بر روی لایه ی پیشین پرینت می شود و در نهایت قطعه ی سه بعدی مد نظر شکل می گیرد. اگرچه جهت دستیابی به قطعه ای مستحکم، باید لایه ها از پیوستگی کافی برخوردار باشند، در غیر این صورت قطعه ی نهایی ممکن است شکاف برداشته و به چند بخش تقسیم شود. در ادامه دلایل متعدد مشکل جدا شدن لایه ها در پرینت سه بعدی را بررسی و پیشنهاداتی برای حل آن ارائه خواهیم کرد.

نگاره 1) مشکل جدا شدن لایه ها در پرینت سه بعدی

راهکارهای رایج حل مشکل جدا شدن لایه ها در پرینت سه بعدی

ارتفاع لایه بیش از حد زیاد است.

اغلب نازل های پرینت سه بعدی قطری بین 0.3 تا 0.5 میلی متر دارند. پلاستیک از میان این دریچه ی باریک عبور می کند تا اکستروژن باریکی را برای پرینت جزئیات کوچک فراهم کند. گرچه این نازل های باریک گاهی سبب محدودیت ارتفاع های قابل استفاده برای لایه ها می شوند. هنگامی که لایه ای پلاستیکی بر روی لایه ی زیرین پرینت می شود؛ باید از فشردگی کافی این لایه بر روی لایه های زیرین اطمینان حاصل کرد. تجربه ثابت کرده است که ارتفاع هر لایه باید 20% کمتر از قطر نازل باشد. برای مثال اگر قطر نازل 0.4 میلی متر باشد؛ نمی توانید از 0.32 میلی متر ارتفاع لایه ها پیش تر بروید زیرا که در غیر این صورت لایه ها توان پیوستگی با یکدیگر را نخواهند داشت. از این رو اگر به این مشکل برخورد کردید؛ از قسمت “Edit Process Settings” بخش Layer Tab را انتخاب کنید و ارتفاع لایه را با توجه به قطر نازل دستگاهتان، کم کنید.

دمای پرینت بیش از حد کم است.

پلاستیک گرم و با حرارت بالا، چسبندگی بهتری نسبت به پلاستیک سرد دارد. اگر با مشکل عدم پیوند لایه ها رو به رو شدید و از تناسب ارتفاع لایه ها هم اطمینان دارید؛ به احتمال زیاد، فیلامنت شما نیاز به حرارت بیشتری دارد. برای مثال اگر فیلامنت ABS را در دمای 190 درجه سانتی گراد پرینت می کنید؛ احتمالا متوجه از هم گسیختن لایه ها خواهید شد، به این دلیل که فیلامنت ABS باید در دمایی نزدیک 220-235 درجه پرینت شود؛ تا لایه ها از پیوستگی کافی برخوردار شوند. از این رو، از تناسب دمای پرینت با فیلامنت مصرفیتان اطمینان حاصل کنید. دما را به میزان های 10 درجه افزایش دهید تا به پیوستگی مناسب برسید. برای این کار از قسمت “Edit Process Settings” بخش Tempreture Tab را انتخاب کنید.